Особенности смешивания порошков и прессования смесей при производстве таблеток

Большинство лекарственных препаратов для приема внутрь выпускаются в форме таблеток, которая наиболее удобна для пациента и приспособлена для длительного хранения в обычных условиях. Кроме того, изготавливая лекарства в форме таблеток, фармацевты имеют возможность гибко регулировать скорость, полноту и место высвобождения лекарственных веществ в желудочно-кишечном тракте.

Для того чтобы получить таблетку с необходимой прочностью, распадаемостью и растворимостью, а также точным количеством действующих и вспомогательных компонентов, которые будут максимально равномерно распределены по всему объему, необходимо должным образом отладить технологию производства.

Даже при достаточном опыте фармацевтов-технологов и использовании наиболее часто употребляемых ингредиентов, процесс создания нового лекарственного препарата требует тщательной предварительной отработки каждой технологической операции, начиная от измельчения сырья и заканчивая полировкой оболочки готовой таблетки.

При этом наиболее большие сложности могут возникнуть в процессе смешивания ингредиентов, а также их прессования в готовые лекарственные формы.

Возможные проблемы при смешивании порошков

Существует множество проблем, возникающих при смешивании и перемешивании порошковых веществ с различными физико-химическими свойствами и технологическими характеристиками, включая:

- Сложность получения гомогенной смеси. Прежде всего, это касается порошков с неоднородным гранулометрическим составом, а также тех случаев, когда концентрация в смеси одного из рецептурных компонентов в несколько раз ниже концентрации других. Последнее, в частности, характерно для гомеопатических препаратов и таблеток с сильнодействующими активными веществами.

- Образование конгломератов частиц порошка или гранул. Порошки и грануляты с высокой склонностью к агломерации невозможно тщательно перемешать в обычном миксере барабанного типа. В таких смесях будут образовываться комки, а при смешивании маслянистых порошков вообще получится один большой ком.

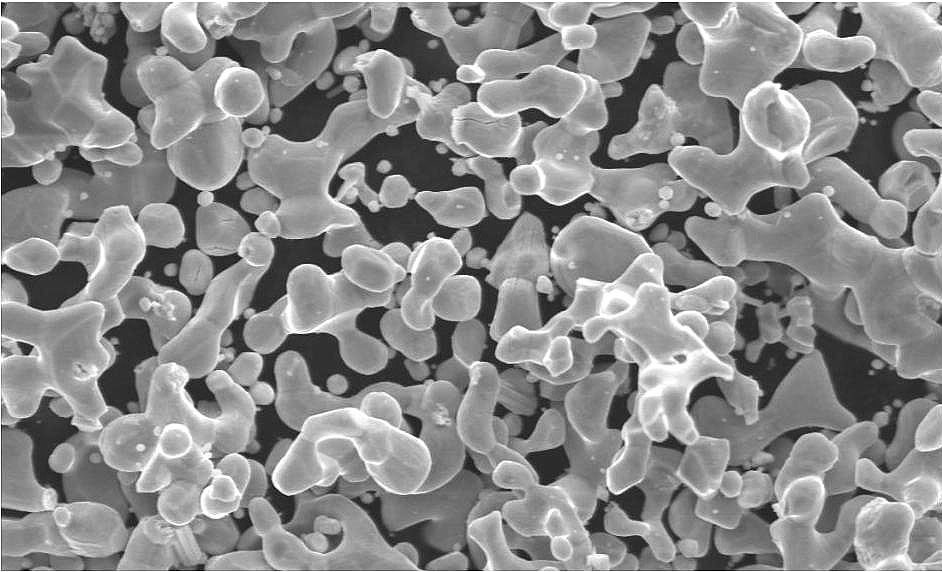

Неправильная обработка порошков с высокой адгезией частиц может привести к образованию конгломератов

- Повреждение структуры частиц порошка с изменением физико-химических свойств. Если смешиванию подлежат порошковые субстанции с хлопьевидными хрупкими частицами, возникающее при движении по кругу центробежное ускорение способно их разрушить.

- Необходимость соединения веществ с различной структурой, например мелкодисперсных сухих порошков и волокнистых частиц с повышенной влажностью.

С учетом вышесказанного, крайне важный момент – правильно выбрать пилотный смеситель. Благодаря наличию на рынке фармацевтического оборудования широкого спектра различных агрегатов, это вопрос легко решается.

Так, например, для смешивания хорошо сыпучих гранулятов с высокой склонностью частиц к когезии используют V-образный лабораторный блендер, оригинальная конструкция которого обеспечивает эффективное, и, одновременно, щадящее разбивание конгломератов в процессе перемешивания. Более подробно узнать особенности и преимущества пилотной установки этого типа вы сможете на странице каталога с описанием насадки, а также из нашей статьи.

Смешивание деликатных порошков с легкими хлопьевидными частицами проводят в смесителях кубической формы. При вращении таких устройств отсутствует центробежное ускорение обрабатываемого материала. Кроме того, благодаря использованию универсального редуктора, скорость вращения кубических смесителей марки Pharmag может быть сведена к минимальной, что обеспечивает максимально щадящее воздействие на ингредиенты и позволяет эффективно перемешивать частицы с малым удельным весом.

Для быстрого и эффективного смешивания гранулометрически неоднородного сырья с различной степенью адгезии частиц применяют смесители типа «пьяная бочка», обладающие высокой скоростью и сложной траекторией вращения.

Пилотные миксеры могут быть полезны не только на этапе разработки и отладки технологии, но и непосредственно в процессе промышленного производства. Так, например, для получения гомогенной смеси при необходимости смешать несколько сот граммов действующего вещества с несколькими десятками килограммов вспомогательных, технологи часто пользуются приемом «50х50».

При этом в небольшом пилотном миксере ингредиенты первоначально смешиваются в равных соотношениях, например 500 г и 500 г. Затем к полученной смеси добавляется еще килограмм вспомогательного вещества, смесь снова перемешивается и т.д. Когда общая масса смеси превысит допустимое для пилотной установки количество, ее перемещают в мощную промышленную установку, добавляют остальной объем вспомогательных веществ и окончательно перемешивают.

После смешивания ингредиентов и проверки качества полученной смеси наступает этап прессования, которое может выполняться двумя различными способами.

Виды и особенности прессования готовых таблетсмесей

Смеси порошковых веществ могут прессоваться двумя способами:

- прямым прессованием;

- прессованием после предварительного гранулирования.

Прямое прессование таблеточной массы используется реже за счет более высокого риска расслаивания таблетки, высокого давления на материал и возможного нарушения дозировки действующего вещества при его малом процентном содержании и/или неправильно выбранной технологии смешивания (см. выше). Более того, хорошо сыпучие мелкодисперсные смеси спрессовать напрямую практически невозможно.

Гранулирование позволяет нивелировать эти недостатки и может проводиться по одной из двух технологий:

- влажное гранулирование;

- сухое гранулирование.

Подробно узнать об особенностях каждого метода и преимуществах сменных грануляторов Pharmag вы сможете здесь.

Однако в некоторых случаях этап гранулирования можно (а иногда и необходимо) исключить из технологического процесса.

К главным преимуществам метода прямого прессования относятся:

- интенсификация и удешевление процесса производства;

- возможность таблетировать термонеустойчивые порошковые смеси;

- возможность спрессовывать вещества, вступающие между собой в реакцию при растворении.

Методом прямого прессования получают, например, таблетки ацетилсалициловой кислоты или натрия бромида. Частицы этих кристаллических порошков имеют изодиаметрическую форму и не прилипают к пресс-формам. Кроме того, в них отсутствую мелкодисперсные фракции, что еще больше улучшает сыпучесть и прессуемость.

В каждом конкретном случае выбор метода прессования определяется с учетом характеристик таблеточной смеси и экономической обоснованности, после чего технология отрабатывается в условиях лаборатории с использованием пилотных таблеточных прессов.

Пилотные таблеточные прессы

Несмотря на большое разнообразие моделей, все существующие пилотные таблетпрессы относятся к одному из двух типов машин: эксцентриковому или ротационному.

Эксцентриковые прессы более просто устроены, но отличаются меньшей производительностью и в фармации обычно используются только на этапах разработки новых препаратов. Один из лучших аппаратов этого типа – компактный эксцентриковый пресс Minipress MII марки Riva, отличающийся предельно низким шумом во время работы и позволяющий экономно расходовать дорогостоящее сырье за счет практического отсутствия отходов.

Под маркой Riva также выпускается линейка пилотных таблетпрессов ротационного типа, приспособленных для решения различных задач, включая производство двухслойных таблеток, возможность работы в условиях изолятора и др.

Максимально гибкая регуляция параметров технологического процесса и широкий ассортимент сменного пресс-инструмента делает таблеточные прессы аргентинского производства лучшим решением при оснащении опытной установки полного цикла.

К общим преимуществам оборудования этого бренда также необходимо отнести простой и легкий перенос технологии на промышленное оборудование различных марок.