Влияние свойств фармацевтических порошковых субстанций на технологию их обработки. Часть 1.

Работа с порошковыми лекарственными субстанциями требует от специалистов исчерпывающих знаний химических, физических и технологических особенностей как отдельных ингредиентов, так и смесей.

На свойства порошкообразных веществ при смешивании, прессовании и других видах обработки, а также при хранении помимо химических параметров влияет целый ряд характеристик, начиная от формы и размеров частиц и заканчивая их подвижностью, способностью порошков к утрате текучести при высоких температурах или влажности и др.

Зависимость формы частиц порошка от способа его получения

Лекарственное порошковое сырье получают с помощью размола в мельницах различного типа (шаровых, вихревых), а также путем электролиза или восстановления.

Шаровая мельница BM-5 |

Выбор метода осуществляется с учетом физико-химических свойств и поставленной задачи. Каждая из методик позволяет получить порошок с различной формой частиц, которая влияет на такие технологические характеристики, как прессуемость, сыпучесть (текучесть), формуемость и др. Так, например, измельчение ингредиентов в шаровой лабораторной мельнице BM-5 позволяет существенно сократить время размола, однако при такой обработке частицы порошка получаются в форме осколков, что приводит к уменьшению его насыпной плотности. |

Особенности обработки порошков с осколочной формой частиц

Такие порошки хорошо прессуются, но обладают недостаточно хорошей текучестью (сыпучестью).

Барабанно-кольцевой смеситель BM-6 для эффективного смешивания ингредиентов с различной сыпучестью и гранулометрическим составом |

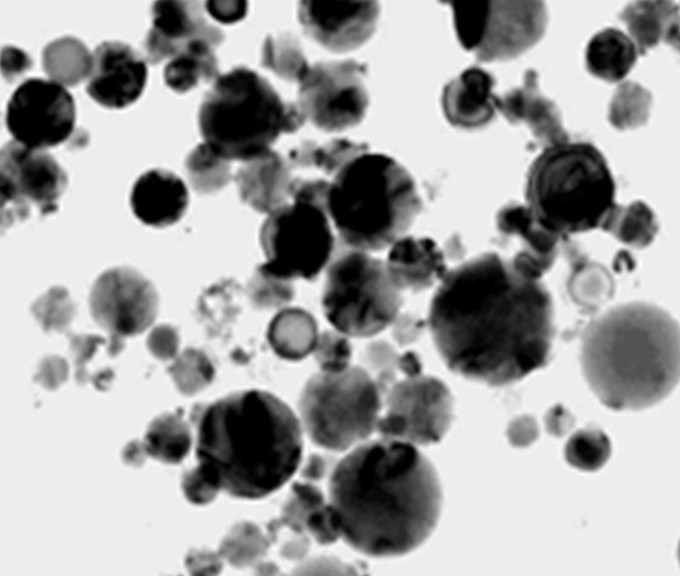

Поэтому если измельченный в шаровой мельнице порошок в дальнейшем подвергается смешиванию с хорошо сыпучими ингредиентами, то для получения гомогенной смеси используют смесители специальной конструкции, (типа «пьяная бочка»). Кроме того, для повышения текучести могут применяться специальные добавки, а также гранулирование. В последнем случае из порошкового сырья получают сферические микрогранулы требуемого объема. Гранулированные субстанции в дальнейшем используются для таблетирования или наполнения капсул. |

Общепринятая градация сыпучести фармацевтических порошков (в г/с)

| недостаточная (плохая) | от 1 до 2 |

| технологически допустимая | от 2,1 до 3 |

| удовлетворительная | от 3,1 до 6,5 |

| хорошая | от 6,6 до 8,5 |

| отличная | от 8,6 до 12 |

Преимущества фармацевтических порошков с равноосными частицами

Так, например, нужную форму и другие характеристики, позволяющие использовать прямое прессование, имеют частицы порошка ацетилсалициловой кислоты, калия йодида, лактозы, и некоторых других веществ.

Помимо формы частиц, на текучесть порошков влияет их дисперсность, влажность, склонность к агломерации.

Тестер для определения насыпной плотности |

Определив сыпучесть размолотого тем или иным способом до нужной степени дисперсности порошка с помощью специального оборудования, специалисты составляют перечень последующих технологических операций. Отработка технологии осуществляется в фармацевтических лабораториях сектора R&D. При правильном оснащении такой лаборатории, в ней можно без особых проблем наладить опытное мини-производство полного цикла. |

Так, например, для решения абсолютного большинства задач при изготовлении небольших партий твердых лекарственных форм из порошкообразных субстанций вполне достаточно приобрести универсальный привод с редуктором и различными технологическими насадками (смесителями, грануляторами и т.д.), пилотный таблетпресс и машину для наполнения и закрытия капсул.

Современное оборудование для изготовления опытных партий лекарственных препаратов в форме таблеток и капсул с порошковым наполнением

Среди представленного на рынке оборудования для исследовательской деятельности и опытных фармацевтических производств наиболее удобны и надежны агрегаты производства немецкой компании Pharma Test, базирующиеся на универсальном приводе UAM.

- Высокоскоростной порошковый миксер, в котором можно перемешивать как сухие, так и влажные порошкообразные вещества с получением смеси с полностью однородной консистенцией.

- Двухконусный смеситель, форма и траектория движения которого позволяет быстро и тщательно перемешать хорошо сыпучие порошки или грануляты.

- Сухой или влажный гранулятор и другие устройства.

Для прессования таблетсмеси в условиях опытного производства лучше всего адаптированы современные пилотные прессы RIVA.