Физико-химические характеристики, влияющие на технологические свойства фармацевтического порошкового сырья

Выбор оптимальных параметров таблетирования определяется технологическими свойствами порошков и гранул. Эти свойства напрямую зависят физико-химических и структурно-механических характеристик порошковой смеси, таких как:

- реакционная способность и растворимость,

- плотность, размер, форма и удельная поверхность частиц,

- температура плавления;

- склонность порошков и гранул к адгезии и когезии,

- вязкость, пластичность, прочность, упругость и др.

Физико-химические свойства, влияющие на текучесть порошков

Одно из наиболее важных технологических свойств таблетируемых порошков – сыпучесть (текучесть). Порошки с хорошей сыпучестью легко дозируются и смешиваются.

Сыпучесть порошков зависит от их влажности, формы и размера частиц, а также гранулометрического состава.

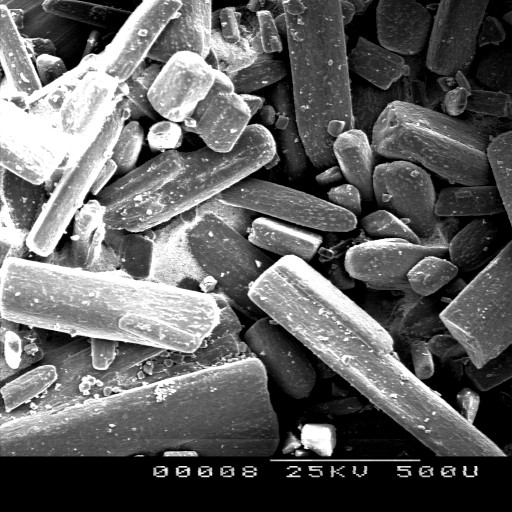

Частицы порошка изониазида под микроскопом (фото) |

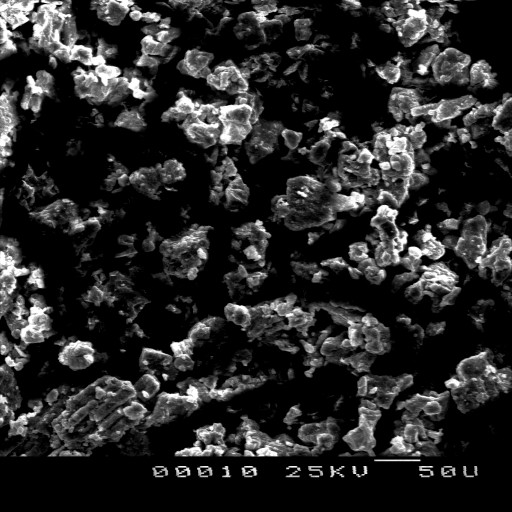

В фармацевтическом производстве используется порошковое сырье искусственного происхождения (как правило, кристаллические порошки) и измельченные растительные субстраты (как правило, аморфные вещества). Форма частиц кристаллических веществ может быть симметричной (палочки, пластинки, чешуйки и др.) и несимметричной (многограннники, шары и др.), размеры крупными, средними и мелкими. Форма частиц аморфных порошков определяется морфологическими особенностями органического сырья и характеристиками измельчителя. |

Частицы порошка дибазола под микроскопом (фото) |

По размеру частиц порошковые материалы подразделяются на грубодисперсные, среднедисперсные и мелкодисперсные. Большинство используемых в фармации порошков – мелкодисперсные (размер частиц менее 0,2 мм). Чем сложнее форма частиц и чем они мельче, тем ниже текучесть порошка. Если мелкодисперсная фракция составляет более 80% гранулометрического состава, порошок плохо дозируется и прессуется, масса и прочность таблеток получается неодинаковой, они могут расслаиваться. Гранулометрический состав таких порошков улучшают с помощью гранулирования, укрупняя размер частиц и повышая процентное содержание крупнодисперсных фракций. |

Влажность порошка зависит от его способности к влагопоглощению (гигроскопичности).

Тестер насыпной плотности PT-TD200 |

Для определения текучести порошков или их смеси используют специальное оборудование – тестеры сыпучести. Эти приборы определяют нелинейно связанный с сыпучестью порошков показатель – насыпную плотность. Немецкая компания Pharma Test производи тестеры насыпной плотности порошков с ручным управлением, отличающиеся предельно простой эксплуатацией и исключительной точностью результатов, а также программируемые анализаторы для определения текучести порошка с мощным электронным блоком, интеллектуальной автоматикой и расширенными функциями. На основании полученных данных прогнозируют объем канала матрицы таблеточного пресса. |

Физико-химические свойства, влияющие на прессуемость порошков

Для определения параметров прессования также необходимо учитывать прессуемость исходных ингредиентов.

Прессуемость порошка зависит от степени адгезии и когезии его частиц под давлением, которое обеспечивает их скольжение друг относительно друга и более тесный контакт. Расчет давления происходит с учетом прочности и эластичности частиц сырья: чем выше эти характеристики, тем выше вероятность сохранности свойств лекарственного вещества, прошедшего процедуру сжатия. Поэтому процесс подготовки таблеточной массы к прессованию включает технологии, улучшающие адгезивные и когезивные свойства частиц порошка (добавление эластичных связующих, опудривание).

Прессуемость также зависит от характеристик твердых фаз порошка и наличия жидких фаз (связанной воды). Под давлением молекулы воды получают способность перемещаться и играют роль смазки, обволакивающей твердые частицы, вследствие чего пластичность порошка повышается.

Кроме того, на адгезию порошков оказывает влияние способность частиц притягиваться под действием электростатических зарядов. Это влияние проявляется, если в структуре порошка имеются полярные соединения, так как неполярные соединения не образуют поверхностных зарядов.

Большинство фармацевтических субстанций в исходном состоянии не имеет полярных соединений. Однако в процессе прессования порошковых веществ происходит не только их сжатие с трением поверхностей и пространственной ориентацией, но и поляризация с возникновением поверхностных зарядов. При соприкосновении частиц со стенками матрицы таблетпресса или между собой возникает контактная разность потенциалов. Чем она больше, тем больше когезия. Гидрофобные вещества обладают меньшей когезионной способностью, чем гидрофильные, за счет того, что у них ниже поверхностная электропроводимость.

Физико-химические свойства, влияющие на выбор технологии гранулирования и распадаемость готовых таблеток

На технологические характеристики фармацевтических порошков также влияет их смачиваемость. Исходя из этого свойства, выбирается технология гранулирования. Плохо смачиваемые порошковые субстанции гранулируются сухим способом, хорошо смачиваемые можно гранулировать как сухим, так и влажным способом. Для этих целей при разработке новых лекарственных средств, отладке технологического процесса или организации малотоннажного производства идеально приспособлены влажные грануляторы WG-30 со сменными ситами и высокопроизводительные сухие грануляторы DG.

Тестер распадаемости DIST 3 |

Из порошков с хорошей смачиваемостью можно изготовить препараты с хорошей распадаемостью (важнейшее свойство таблеток, от которого зависит динамика высвобождения лекарственного вещества в пищеварительном тракте человека). В перечень оборудования Pharma Test входят анализаторы для определения распадаемости таблеток и других твердых лекарственных форм. Эти приборы используются в процессе создания новых таблетированных препаратов, а также применяются для контроля качества продукта на фармацевтических производствах. |