Изготовление суппозиториев на липофильной и гидрофильной основе

При изготовлении суппозиториев действующие лекарственные вещества (ЛВ) смешивают с основой – субстанцией, определяющей биофармацевтические характеристики препарата.

В зависимости от физико-химических свойств, основы для производства свечей подразделяются на 3 группы:

- Гидрофобные или липофильные. В эту группу входят различные жироподобные вещества (например, масло какао), а также их сплавы.

- Гидрофильные или водорастворимые. Сюда относятся полиэтиленоксидные основы (ПЭО), желатино- и мыльно-глицериновые субстанции.

- Дифильные или гидрофильно-липофильные. Такие основы представлены сплавами гидрогенизированного жира с эмульгаторами, ПЭО, парафинами, маслом какао, а также сплавами триглицеридов карбоновых кислот с моноглицериновыми эфирами и др.

При разработке нового препарата выбор основы осуществляется с учетом его состава и механизма действия.

- легко высвобождать активные ингредиенты;

- способствовать проникновению лекарственных компонентов через слизистые оболочки;

- не вызывать раздражения тканей;

- отличаться устойчивостью к действию физических факторов – не окисляться на свету или под действием воздуха и т.д.;

- быть устойчивыми к микробиологическому загрязнению.

Возможности современного промышленного и пилотного оборудования для отлива суппозиториев

Силовой привод Pharmag UAM – универсальное базовое устройство для создания опытных технологических установок |

Абсолютное большинство суппозиториев заводского изготовления производят методом отлива в специальных аппаратах. В современных установках для отлива фармацевтических свечей цикл изготовления полностью автоматизирован. Это исключает риск нарушения технологического процесса вследствие «человеческого фактора», повышает эффективность производства и качество готовой продукции. Налаживая выпуск суппозиториев на заводских мощностях, фармацевты-технологи осуществляют настройку промышленных установок в соответствии с требованиями метода. Если рецептура лекарственного препарата разработана с учетом особенностей его компонентов, а технология отработана и оптимизирована на пилотном оборудовании с соответствующими возможностями, запуск новой производственной линии занимает минимальное количество времени, а готовая продукция полностью отвечает самым строгим стандартам. |

Принцип монтажа аппарата для отлива суппозиториев PFM-L на универсальный привод |

В модельный ряд сменных насадок для универсального привода UAM немецкой компании Pharma Test входит специализированное оборудование для производства суппозиториев, позволяющее одинаково успешно работать с любыми фармацевтическими основами и лекарственными компонентами. Конструкция устройства предусматривает возможность плавления и перемешивания различных субстанций с гибкой подстройкой скорости их смешивания. К другим достоинствам установки следует отнести максимально точную настройку температурного режима с шагом 1°C в рабочем диапазоне от 20°C до 100°C, что позволяет решить любые технологические задачи. В зависимости от типа сырья и параметров технологических операций, аппарат способен производить до 4000 суппозиториев в час. |

Основные правила изготовления суппозиториев на гидрофильной основе

Для производства гидрофильных свечей с медленным высвобождением действующих веществ чаще всего пользуются сплавами полиэтиленоксидов. К преимуществам данной основы относится микробиологическая устойчивость, высокая прочность, медленное плавление и отсутствие полиморфизма, к недостаткам – несовместимость с рядом химических веществ, включая соли серебра, салицилаты, сульфаниламиды, танины и др.

Если для изготовления водорастворимых свечей в качестве основы выбирают смесь ПЭО с преобладанием веществ с высокой молекулярной массой (от 80 до 98%) и добавками полиэтиленоксидов с низкой молекулярной массой (от 2 до 10%), устанавливается следующая последовательность выполнения технологических операций:

- Вначале происходит расплавление высокомолекулярных ПЭО при заданной температуре (например, для веществ с м.м. 1500 температура плавления составляет 55-60°C).

При изготовлении суппозиториев на основе ПЭО необходимо учитывать следующие моменты:

- Свечи этого типа могут прилипать к слизистой оболочке непосредственно после введения в полость тела. Для исключения данного эффекта суппозиторий перед употреблением необходимо смочить водой. Эта особенность применения должна быть указана на упаковке лекарства.

- Полиэтиленоксидные основы вступают в реакцию с пластмассой, поэтому для упаковки таких свечей используют только картон или стекло.

Основные правила при работе с липофильными основами

Большинство ректальных липофильных свечей изготавливается на основе масла какао. К преимуществам этой гидрофобной основы относятся совместимость со многими лекарственными препаратами и полное отсутствие раздражающего действия на слизистую оболочку кишечника, к недостаткам – снижение температуры плавления до 25-27°C, если в процессе изготовления был допущен перегрев суппозиторной массы свыше 35-37°C. Кроме того, в масло какао нельзя добавлять фенолы и хлоралгидраты – это также приводит к снижению температуры плавления готовых форм.

При необходимости изменения параметров технологических операций или включения в состав суппозиториев химических веществ, образующих термические нестойкие соединения с маслом какао, в качестве альтернативы могут использоваться твердые жиры двух типов:

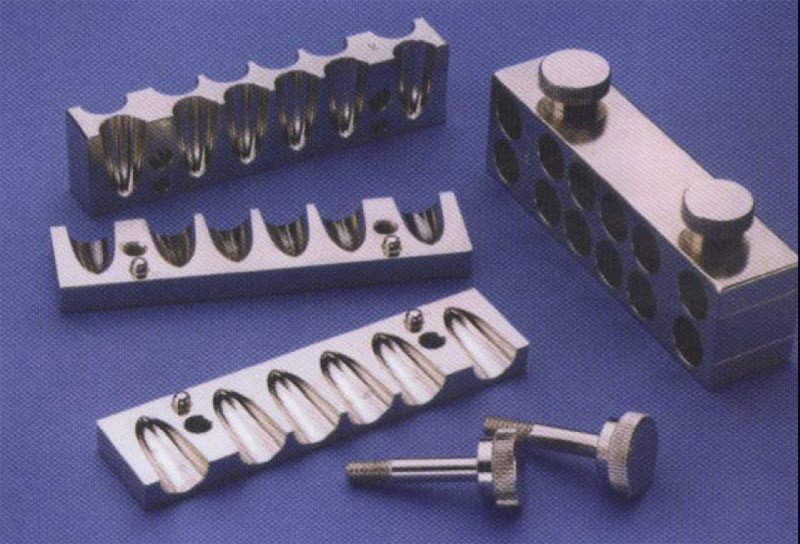

Тестер распадаемости суппозиториев PTS-3E |

Полученные в процессе опытного производства свечи подвергаются тестированию на специальном оборудовании. Для этих целей идеально приспособлен тестер деформации суппозиториев Pharmag PTS-3E с помощью которого анализируется скорость и полнота распада образцов. |

Если характеристики исследуемого продукта не соответствуют требуемым, в технологию вносятся необходимые корректировки, после чего тестирование повторяют.